| 社名 | 戸田建設株式会社 成田工場 |

|---|---|

| 導入開始時期 | 2022年5月~ |

| 事業内容 | 建設用プレキャスト部材製造 |

| 管理対象物 | 建設用プレキャスト部材 |

| 管理対象数 | 常時約500~600ピース |

| 環境 | 屋外 |

| 使用ツール | 個体識別情報/一次元バーコード(Code39) 位置情報/スマートフォンの位置情報(GPS等の衛星測位) 読取端末/Androidスマートフォン |

背景・課題

戸田建設株式会社 成田工場は、建設用プレキャスト部材を製作している工場です。一品毎に異なる部材を作り、コンクリート養生のため1ヶ月以上の間、工場敷地内のヤードに部材を保管します。

約15,000㎡の広大なヤードには、常時約500ピースの部材が保管されていますが、部材の置場管理はシステム化されておらず、その時々の状況に応じて置場の配置が決められてきました。そのため、出荷作業の際に部材の置場を捜索する時間が発生しており、捜索時間をなくして出荷作業を効率化することが課題でした。

そこで、課題解決に適したシステムがないか、「バーコード」「RFID」「GPS」等のキーワードをインターネットで検索し、Xeyeを見つけてお問い合わせ頂きました。

そこで、課題解決に適したシステムがないか、「バーコード」「RFID」「GPS」等のキーワードをインターネットで検索し、Xeyeを見つけてお問い合わせ頂きました。

導入の決め手!

成田工場は、2022年の工場建て替えに伴い、「工程可視化システム」という独自システムの新規構築を行っており、その一環として製作部材一品毎にRFIDタグが装着され、タグの表面には部材の管理IDと一次元バーコードが印字されていました。Xeyeでは、その一次元バーコードを活用して部材の置場管理を行う方法をご提案したところ、新たなID発行やタグが不要なため導入ハードルが低く、安価にスモールスタートできることが、導入頂く決め手となりました。また、将来的に、RFIDタグを活用した置場管理や「工程可視化システム」との連携等、カスタマイズに柔軟に対応可能な点もご評価頂けました。

運用イメージ

●個体識別情報:一次元バーコード(Code39)

一次元バーコードが印字されたRFIDタグをビニールケースに入れて、部材一品毎に結束バンドで装着しています。

※今回のXeye運用では、RFIDではなく、一次元バーコードの方を使用しています。

●位置情報:スマートフォンの位置情報(GPS等の衛星測位)

保管場所が屋外のため、スマートフォンの位置情報を活用しています。

スマートフォンにインストールしたXeyeアプリで一次元バーコードを読み取ると、自動的にその保管場所の位置情報を取得して、クラウド上にデータを送信します。

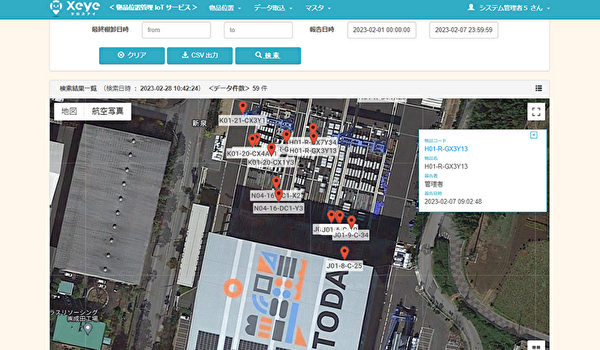

●XeyeWEB管理画面での位置表示

登録された部材の位置情報は、XeyeWEB管理画面のGoogleマップ上にピンが立つ形で表示されます。

その他、一覧形式での表示や、エリア・日時等での絞り込み、部材一品毎の検索も可能です。

一次元バーコードが印字されたRFIDタグをビニールケースに入れて、部材一品毎に結束バンドで装着しています。

※今回のXeye運用では、RFIDではなく、一次元バーコードの方を使用しています。

●位置情報:スマートフォンの位置情報(GPS等の衛星測位)

保管場所が屋外のため、スマートフォンの位置情報を活用しています。

スマートフォンにインストールしたXeyeアプリで一次元バーコードを読み取ると、自動的にその保管場所の位置情報を取得して、クラウド上にデータを送信します。

●XeyeWEB管理画面での位置表示

登録された部材の位置情報は、XeyeWEB管理画面のGoogleマップ上にピンが立つ形で表示されます。

その他、一覧形式での表示や、エリア・日時等での絞り込み、部材一品毎の検索も可能です。

導入効果は?

- 出荷時、部材1ピースあたり平均5分間の捜索時間がなくなり、月間約30時間削減できた。(※年間約4,500ピースの出荷を行うため、年間では約380時間の削減)

- 作業時間短縮により、出荷作業にかける人員を削減し、他業務に充てることが可能になった。

- 部材の置場をリアルタイム共有できるため、出荷作業に直接関わらない人員にも簡単に情報共有できるようになった。

- 監査等、出荷以外の場面で指定の部材が必要な際に、ピンポイントで置場を特定して提示できるようになった。

今後は、「工程可視化システム」と出荷リストを連携する等のカスタマイズを順次行っていく予定です。Xeyeと他システム間の連携強化により利便性を高め、さらなる業務効率化へ貢献できるよう努めて参ります。